「Beats Flex ー fragment designスペシャルエディション」 Apple公式サイトで販売開始

11/03/2022

一般的に製造業と言ったらどんな企業を思い浮かべるだろうか。読者の多くはおそらく製造業界にかかわっているため簡単に答えられると思うが、そうでない人にとってはすぐに答えられないかもしれない。製造業と言っても、化学工業や繊維工業、食料品製造業など多種多様にある。ここでは、電気機械の製造業を中心にお伝えする。

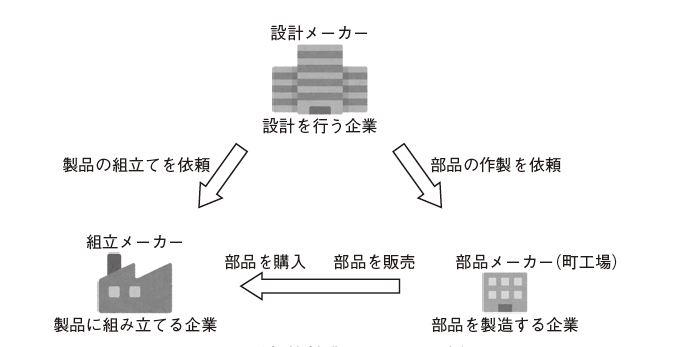

製造業には主に3つの分類がある。まずは設計を行う企業(以降「設計メーカー」)がある。これには、筆者の前職であるソニーや自動車、文房具などのメーカーがある。次は、これらの設計メーカーが設計した部品を製造する部品メーカーだ。日本ではこれをよく町工場と言い、その匠の技術はテレビなどでよく紹介される。匠の技術でつくられた部品の品質は今なお世界トップレベルにあり、日本人のモノづくりに対する気質が表れた、日本の最も得意とする分野である。そして、製造された部品を梱包した製品まで組み立てる組立メーカーがある(図1)。

これらの3種類が1つのメーカーにまとまっていたり、自動車業界のように組立メーカーが設計メーカー専用の関連企業になっていたり、また多くの部品の一部が組立メーカーの内部で製造されていたりする。近年は自動車のEV化で、新規参入の自動車の設計メーカーが増えてきたため、自動車専用の組立メーカーもでき始めている。時代の流れや、設計メーカーの部品や組立工程へのコスト/品質の要求レベルによって、これらの組合せは多種多様である。

製品化を行うためには日本の製造業の実態を知ることも大切と考え、今回の連載では、これらの現状と問題点に関してお伝えすることにした。

設計メーカーは文字のごとく、設計を行うメーカーである。機構設計では、3次元/2次元CADのデータとその部品表(BOM)を作成する。モノづくりを得意とする日本には、世界的に有名な設計メーカーが数多くあり、世界を席巻してきた。しかし、現在は主に低価格帯の製品については中国にかなりシェアを奪われ、日本のメーカーが中国企業に買収されたりもしている。よって、日本の設計メーカーは高品質の高級モデルや業務用の装置・工作機械、測定器、また製品の内部に使用されるキーデバイスの設計に特化して生き残りをかけている。以前はこうした競争は日本国内の設計メーカー同士が行っていたが、現在は世界の国同士で競争している。

このような技術的な競争は一般的であり、日本は技術力をさらに向上させて逃げ切るしかない。しかし、日本はエンジニア不足という問題点をかかえている。日本のエンジニア数は約230万人、就労人口の約3.8%であり、その比率は欧米と比較して小さい。中国はその比率は小さくても、人口が14億人のためエンジニア数は約1000万人以上と言われている。国の技術を引っ張る優秀な人材は、人口に比例する必要はなく、少数精鋭でも問題はない。すると図2のように、日本人エンジニア1人は中国人エンジニアの4人に技術力で勝る必要がある(1000万人÷230万人≒4人)。中国には海亀族と呼ばれる、アメリカに留学して技術を習得した人や、中国企業がヘッドハンティングした日本人エンジニアに技術を教え込まれたエンジニアもいて、この勝負はかなり厳しいものとなっている(ここでいうエンジニアには、製造ラインの作業者は含まない)。

日本と中国/米国の人口の差によるエンジニア数の差は仕方のないものだ。しかしながら、さらなる技術力アップのために改善すべき現状は多くある。まず1つは、日本の終身雇用制や役職定年制によって第一線から離れた技術的に優れた熟練の人材が、設計メーカーの内部で十分に活用されていないことだ。社内の人材流動性を高めたり、若手の教育に回ったりしてもらい、その人材を有効に活用すべきである。退職した場合でも同様であるが、これに関しては人材斡旋企業がその人材の再活用を行っている。ほかにも、欧米と比較して日本のエンジニアの給与が低いといわれる現状にも改善が必要である。これがエンジニア不足と、技術的に優れた熟練の人材の海外流出につながっているからだ。

近年は、ITエンジニアやソフトウェアエンジニアの重要性が注目されている。それは、特に民生用製品のハードウェア技術がかなりの高品質で高止まりしてしまい、ソフトウェアで差別化を図る競争に突入しているからだ。ITエンジニアの数は、日本の約100万人に対して中国は200万人を超える。米国は約450万人と、GAFAの台頭などで世界最多を誇るのはご承知のとおり。ここでも、日本は厳しい競争を強いられている。また日本のITエンジニアやソフトウェアエンジニアは従来、機構や電気のハードウェア設計者から要求仕様を受け取り、受諾的に業務を行ってきた。こうした経緯から、主導権をとって製品を開発設計する風土がなかった。よって、iPhoneのようなソフトウェアが主な仕様を占める製品を生み出すことに不向きだったのである。

この状況を打開するには、ITエンジニアやソフトウェアエンジニアの意識改革がまず必要だ。製品は、主に機構と電気、ソフトウェアで成り立っている。これらの中で製品の仕様の主となるものは製品カテゴリーによって異なり、例えばプリンタでは機構部分が多いため機構が主となる。テレビは電気が主だ。そして、iPhoneはソフトウェアが主である。カタログで製品の仕様の欄を見れば一目瞭然に理解できる。以前はハードウェア、つまり機構と電気が主の製品が多く、ハードウェアの得意な日本は世界で勝ち続けることができた。しかし、時代は確実に変化しており、現在はソフトウェアが主の製品、もしくはソフトウェアで差別化を図る製品が増えているため、ハードウェアが得意な日本は勝てなくなっているのである。このような現状から、ITエンジニアやソフトウェアエンジニアが製品の仕様に対する主導権を持たなければならず、ハードウェアのエンジニアもそれを理解する必要がある。また、主導権という権利は同時に責任も生じることを肝に命じておくべきだ。市場で製品の品質トラブルが発生した場合、ソフトウェアのアップデートを前提とした品質感覚であっては決してならない(図3)。

化学製品においては、日本はいまだ中国より優位に立っている。見ただけではまねができないからである。筆者も中国駐在中の2013年の頃は、樹脂ペレットや塗料、接着剤、クッション関係の化学製品は日本製を使用していた。品質が圧倒的に違うのだ。しかし、この分野も最近は中国が技術力を高めている。追い抜かれてはならない。

日本の部品メーカーの品質の優位性は相変わらず世界でトップレベルにある。この品質は、次の技術からなし得るものだ。

・一定のばらつきの部品を長期的に生産し続ける技術 ・ばらつきの小さな部品を生産する技術これらの2点に関しては、日本は当面は中国と米国に負けることはない。その理由の説明は長くなるのでここでは割愛する。しかし、日本の部品メーカーの企業数は廃業により減少の一途をたどっており、現在残っているその約7割は赤字であるのが現状だ。この主な原因は、製品の組立作業が中国やそのほかのアジアの国々の組立メーカーに移転してしまい、その組立メーカーに部品を納品する部品メーカーも一緒に移転したり、中国などの部品メーカーに取って変わられたりしたからである。組立メーカーが中国にあれば部品メーカーも中国にある方がよい。輸送費が安く関税もなく、輸送時間も短いからだ。よって、組立メーカーが中国などに移転してしまっては、日本の部品メーカーの仕事が減ることは避けられない。しかし、1つの製品には高い品質が要求される部品とそうでない部品が必ず一緒に存在する。また、部品は時代の流れによって必ず高品質の方向に向かう。日本の部品メーカーの需要がなくなることは、あり得ないのだ。

日本の部品メーカーがかかえる問題点は次の3つがある。 ・設計メーカーとのマッチングが困難 ・小規模で経営が不安定 ・DX化でかやの外にいる

1つ目は、設計メーカーとのマッチングが難しいことだ。マッチングとは、部品メーカーが自社の得意技術を設計メーカーに選択してもらうこと、もしくは設計メーカーが自社の欲しい部品を作製してくれる部品メーカーを見つけることである。機構部品、中でも金型を必要とする部品は、長年にわたって設計メーカーと部品メーカーの担当者が密にコンタクトしながら二人三脚で部品を作製している。そして、これによって日本品質の優位性を保っている。よって、現在多くのマッチング企業が参入しているが、設計メーカーと部品メーカーの間に入る限りは、自社の品質に対して果たすべき役割を考えてビジネスを行う必要がある(図4)。

もっとも、マッチング企業に頼らずマッチングできることが望ましい。しかし、自動車業界に多く見られるように、部品メーカーの系列化(設計メーカーと部品メーカーの関係が固定化されている)によって、部品メーカーは自社の技術を売り込む習慣がなく、またそもそも日本人の控えめな国民性によって、エンジニアがアピール下手であるという問題がある。つまり、部品メーカーが自社の得意技術を伝えられずにいるのだ。日本はドイツと比較して、部品メーカーの海外への販売額が極端に少ないのは、これが原因かもしれない。現在は、Webによって自社の得意技術を世界にアピールできる。ぜひとも積極的に行ってほしい。少なくとも、日本の得意技術を海外のメーカーに先に見つけられてしまうことは避けたい。

2つ目の問題は、日本の部品メーカーの90%以上は従業員9人以下であることからわかるように、小規模で経営が不安定なことだ。部品カテゴリーの少ないメーカーは、主力の部品が中国に奪われると経営が大きく傾く。これに前述したエンジニア不足と高齢化による後継者不足が追い討ちをかけ、廃業となってしまう。この問題はそれぞれの部品メーカー単独の努力だけで解決できるものではなく、合併や連携によって大規模化を図るしかない。

大規模化とは、同じ部品カテゴリー同士(板金メーカー同士など)と異なる部品カテゴリー同士(板金メーカーと塗装メーカーなど)、異業種同士(板金メーカーと研究所など)での合併や連携のことである。大規模化によって、部品カテゴリーの幅を広げ受注しやすくし、経営の安定化を図り、後継者などの人材の選択肢を広げるのだ。東京の大田区などでは有力な部品メーカーが主導権を握って行っているが、これは国の問題でもあるので政府の強力な支援が必要となろう。ドイツではすでに、政府主導で大規模化が行われていて部品メーカーの経営は安定しているそうだ。

ここ2~3年、DXが国内外で叫ばれるようなってきた。世界の大手ITシステムメーカーは3次元CADデータと部品表(BOM)を、PLM(製品ライフサイクル管理)やPDM(製品情報管理システム)と結び付けて、一連のシステムを構築しようとしている。しかし、製品の製造においては、3次元CADデータを主に取り扱うのは部品メーカーであり、その存在は重要だ。それにもかかわらず、このシステム構築にあたってその影は薄い。部品メーカーを取り込まずして最適なシステム構築ができるとは考えにくく、もし設計メーカーによってシステムが導入されたとしても、小規模の部品メーカーへ費用負担が重くのしかかることは避けられない。このためにも、部品メーカーの大規模化が必要であると同時に、ITシステムメーカーのシステム構築にあたっては、部品メーカーへの配慮が必要不可欠なのである。これが3つ目の問題である。

日本の組立メーカーの多くは、2000年くらいからどんどん中国に仕事を奪われていった。主な理由はコストである。製品の組立てには多くの作業者が必要だ。製品のコストにはこの作業者の人件費が転嫁されるため、当時、人件費の安かった中国の組立メーカーに全世界の製品の組立作業が集まったのである。保税生産により、組立作業を委託する各国の設計メーカーはさらなるコストメリットを享受し、中国側も雇用促進と製造技術力の向上のため、組立メーカーの誘致を促進した。中国の人件費が上昇した現在は、このコストメリットは薄れているが、製品を販売する中国市場が大きいことや、製造にかかわるインフラが整っていることから、この中国生産は相変わらず続いている。世界的な分業を考えたときに、このような現状になることは致し方ないことであった。

中国の組立メーカーに仕事が奪われてしまったのには、ほかにもう1つの原因があると筆者は考える。それは日本の組立メーカーが、製品を組み立てる製造技術を高めようとしなかったことである。部品の組立ミスは設計技術でもカバーすることができる。また、部品取付けの精度は部品メーカーの製造技術による部品精度でカバーすることができる。これらのことから、製品の組立てに製造技術を向上させる必要性を感じなかったのである。

また、組立メーカーも設計メーカーと同一企業であったり、系列化した関連会社であったりする場合が多く、組立メーカーにはほかのメーカーと競争して受注をしようとする体質はなかった。それも製造技術を高めようとしなかった原因の一つと考える。そうしている間に、鴻海精密工業のような組立専門企業が中国に登場し、iPhoneを代表として世界中の製品の組立てを請け負い、製造技術を高めていった。筆者は2002年にマレーシアにある組立メーカーを訪問し、その規模の大きさと充実した設備、また、どんな製品でも受注しようとする貪欲さに驚かされた記憶がある(図5)。

部品メーカーと同様に、組立メーカーにおいても“一定のばらつきの部品を長期的に生産し続ける技術”は求められる。現在はIoTやAI、アームロボットなどのツールの導入によって、その製造技術は高いレベルに一気に進もうとしている。中国の組立メーカーに組立作業が移転し始めた2000年頃にこのような時代が来ることは想像しなかったかもしれないが、製造技術を高める余地はいくらでもあったのは確かだ。

これらのツールを導入した組立メーカーの製品の品質は高くなると同時に、使用するツールの違いやツールの活用方法の違いで、各メーカーの製造技術にも差が出ることが考えられる。そうしたら、日本の組立メーカーが優位に立てる可能性もある。今さら、組立メーカーの日本回帰は難しいかもしれないが、日本の製造技術やそのシステムの輸出の可能性は十分に考えられる。製造業の一つである組立メーカーも、日本が世界で優位に立ちたいものである。

ロジ 小田 淳(おだ あつし)製品化のイロハコンサルタント。上智大学理工学部機械工学科卒。ソニーに29年在籍し、プロジェクタなど15モデルを製品化。ベンチャーを支援する中で、材料費が高すぎ売っても損する、輸送中に壊れる、法規制がわからないなど、製品化のハードルを越えられない企業に出会う。企画から設計〜試作〜検証〜量産の全プロセスにおける、安全性(法規制)・信頼性・製造性・コスト管理などの手法をコンサルと研修で伝える。

雑誌名:機械設計2021年9月号判型:B5判税込み価格:1,540円

近年、各種部品や機器の製造現場では、さまざまな産業機械やシステムを情報でつなぐことで、生産効率や安全性の向上に取り組む産業用IoTが注目されています。また顧客ニーズの多様化から、変種変量に対応する生産ラインへの移行が求められ、人と機械が共存できる協働ロボットの活用が進んでいます。技術革新に伴い製造現場も変化する中、人の安全確保は非常に重要で、生産設備に合わせた安全設計が必要です。そこで本特集では、制御と安全の基本から、協調安全/Safety2.0、国際安全規格に基づく機械制御法、リスクの分析、ヒューマンファクター分析などについて総合的に解説します。

Amazon 日刊工業新聞ブックストア